广东汉博新材料有限公司官方网站欢迎您!

服务热线:13926098565

摘要:以传统酸性前处理工艺、新型碱性前处理工艺两种粉末喷涂前处理工艺作为研究对象,对其在实际生产中的综合可行性进行研究讨论并对比。两种前处理工艺都能够获得平整均一的前处理表面,且经粉末喷涂后的成品在膜层的附着性及耐蚀性等方面完全满足生产要求及性能检测标准。在此前提下,碱性前处理工艺在环保和耗水量方面相较于酸性前处理工艺具有十分明显的优势,环保方面,碱性前处理使用过程中无有毒气体氢氟酸的挥发,槽液基本无磷无氨氮无重金属离子,后续废水只需调整PH就能符合直接排放标准。耗水方面,碱性前处理工艺相较于酸性前处理对水洗水的纯度要求较低,水洗水具有较大的扩容量,需要纯水的溢流量较小。由此可见,碱性前处理工艺在综合性能方面远远优于传统酸性前处理工艺,具有产品性能优异、高环保、低消耗、低投资等特点,是今后粉末喷涂前处理发展的必然方向。

关键词:前处理工艺;综合性能;高环保;低投资

0前言

铝材作为有色金属中使用量最大、应用面最广的金属材料,可满足从家居产品到高端科技、从建筑装潢行业到航空航天等各类行业对铝合金材料提出的各不相同的使用要求[1-3]。随着铝合金应用的不断推广,这就要求其不但要具有较高的力学性能,还要具有良好的装饰性能和优异的耐蚀性能,为满足这种需求,诸多铝合金表面处理技术应运而生[4,5]。静电粉末喷涂作为一种新型表面处理方式,具有绿色环保、节能、安全等优势,已经广泛应用于各类铝合金的表面处理,其中静电粉末喷涂前处理过程能否使铝合金表面形成平滑光洁,均匀裸露的活性表面成为决定其涂层质量的关键所在[6-8]。目前工业上使用最多的前处理方式仍是传统的先酸性除油再钝化成膜的工艺,虽然该工艺能形成稳定且均一的铝合金前处理表面,但因其工艺具有大量氟离子及重金属离子而饱受人们诟病,所以新型环保型前处理工艺的使用愈加成为呼应现阶段环保要求的不二之选。对此,本文引进了一种新型环保前处理工艺,用低氟低重金属的碱性除油取代了传统的酸性除油,并配以新型的钝化工艺。对比探究两组工艺在实际生产中的生产效果以及粉末喷涂后成品的综合性能。

1表面前处理工艺

1.1表面前处理

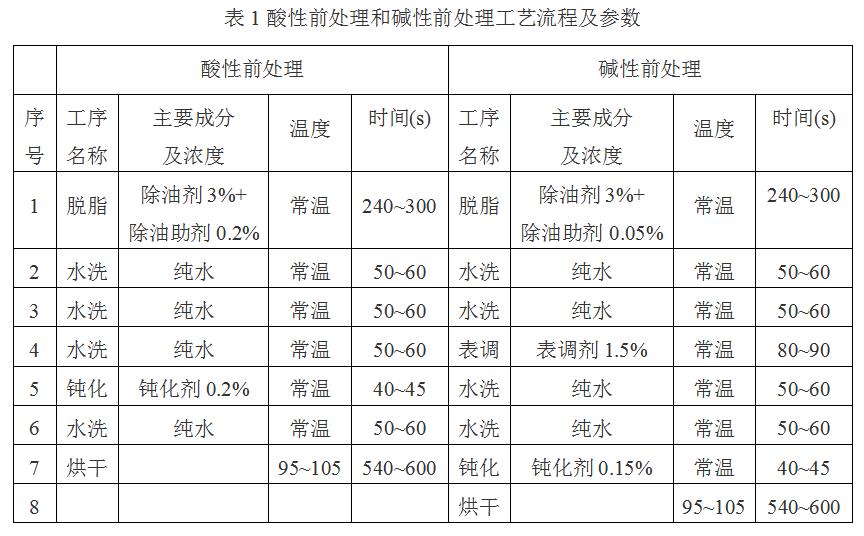

表面前处理目的主要是通过脱脂和表面调质除去型材表面油污、脏物、手印痕、轻微挤压缺陷以及自然形成的氧化膜,实现型材表面干净平整,然后再通过化学氧化法获得一层薄薄的钝化膜,为后续的静电粉末喷涂提供附着性剂耐蚀性优异的前处理表面,表1分别为酸性前处理和碱性前处理的具体工艺流程及工艺参数,所使用的药水都由国内专门的前处理药水厂家提供并已开槽使用。

1.2酸、碱性前处理基本原理

1.2.1脱脂基本原理

脱脂的基本目的是除去铝合金表面氧化膜及油脂,使其露出平整光洁的基材表面,不论是酸性脱脂还是碱性脱脂,其脱脂方式基本包括以下四个方面:

(1)水解作用:油脂在酸或碱性条件下容易发生水解反应生成甘油和相应的高级脂肪酸。

(2)乳化作用:脱脂槽液中的表面活性剂对油脂润湿、渗透、分散及剥离。

(3)刻蚀机械力:铝合金基材与酸或碱反应生成氢气对其表面的油脂具有冲刷剥离作用。

(4)溶解作用:铝及其氧化物不论在酸或碱性条件下都会发生溶解反应,达到刻蚀效果。

酸性脱脂与碱性脱脂的差异基本上都体现在两者对于铝及其氧化膜的溶解反应机理上。酸性脱脂主要以氢氟酸为主要刻蚀物质,氟是一种体积小、电负性较强,且是唯一能与铝离子形成配位键的化学元素,对铝具有极强的氧化作用,同时还能够有效络合吸附在铝合金表面上的铝离子及其他金属离子,由此可见氟化氢确实在铝合金脱脂上具有其得天独厚的优势。酸性脱脂的主要反应包括:

Al2O3+6HF→2AlF3+3H2O

2Al+6H+→2Al3++H2↑

Al3++3F-→AlF3

6F-+Al3+→AlF63-

而对于铝这种两性金属而言,它不耐碱远甚于不耐酸。只要稍微强一些的碱,就能够达到更加优异的刻蚀效果,然而单纯用碱去刻蚀会使得反应生成的铝离子及偏铝酸钠吸附于铝合金表面从而影响之后的钝化及喷涂工艺,导致整个前处理工艺不合格,碱性脱脂的主要反应包括:

Al2O3+2NaOH→2NaAlO2+H2O

2Al+2NaOH+2H2O→2NaAlO2+3H2↑

1.2.1表调的基本原理

表调步骤又可称为中和出光,是碱性脱脂后独有的工艺步骤,它的作用是中和铝合金表面的碱,同时对铝合金表面产生的偏铝酸钠进行溶解,单纯溶解掉偏铝酸钠其实不难,络合掉铝合金表面的铝离子才是表调处理的核心所在,表调步骤不需要氢氟酸的优秀的刻蚀效果,所以在表调中一般只会加入少许氟化物,达到络合铝离子的目的,所以整个碱性前处理并不会出现氢氟酸挥发危害身体、腐蚀设备等问题,大大提高了前处理的环保性能。

1.2.2钝化的基本原理

通过化学转化法在铝基材表面形成一层钝化膜,以提高其耐蚀性及后续粉末喷涂的附着性,两种前处理工艺采用的都是氟锆酸体系钝化,钝化包括的主要反应为:

2Al+6H++3ZrF62-+5H2O→2AlO·3ZrOF2+10HF+3H2↑

2 综合性能测试

2.1溶液离子检测

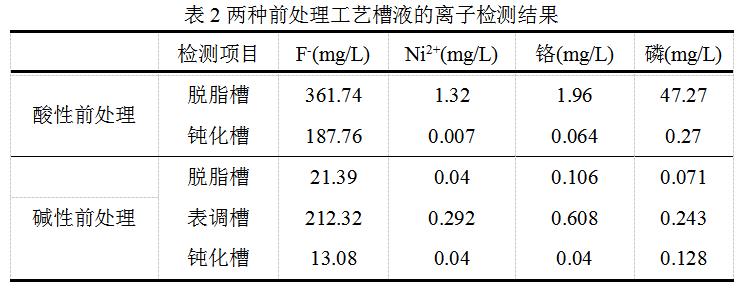

2.1.1各槽液离子检测

对实验所用槽液进行离子检测,检测结果如表2所示,由表可知,酸性前处理工艺中不论是脱脂槽还是钝化槽都含有较高的氟离子,且在酸性脱脂槽中还含有大量的磷化物。新型碱性前处理工艺中脱脂槽和钝化槽基本不含氟镍铬磷等有害物质及重金属离子,仅其表调槽含有较高浓度的氟离子。新型碱性前处理工艺用高效环保的碱性脱脂体系取代了传统的利用氢氟酸对铝合金进行脱脂刻蚀的酸性前处理工艺,生产过程中不会有剧毒氢氟酸的挥发,极大改善了车间的生产环境,减少了酸雾对身体的侵害和对设备的腐蚀。

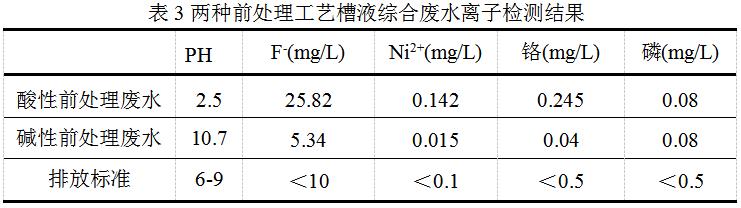

2.1.1综合废水离子检测

表3为两种前处理方式的综合废水离子检测结果,碱性前处理后的综合废水基本达到了直接排放的标准,其废水氟离子含量极低,属于普通固废,无需添加石灰处理废水,处理池会自动中和,只需简单的调节PH沉淀压渣,就能达到国家工业二类水的排放标准,大量减少废渣的产生。而酸性前处理工艺后的废水中仍具有较高含量的氟离子,需要添加大量氢氧化钠中和、石灰沉淀处理废水,后续产生的废渣也会对生产造成非常大的影响。显而易见,新型碱性前处理工艺在废水的环保方面及废水处理耗资方面相较于传统酸性前处理工艺来说都具有较为明显的优势,碱性前处理工艺废水处理排放简化,能大量节省废水处理设备及人员的投资,大大降低维护成本,达到节能减排的效果,同时废水回收利用对设备腐蚀较小。

2.2微观形貌分析

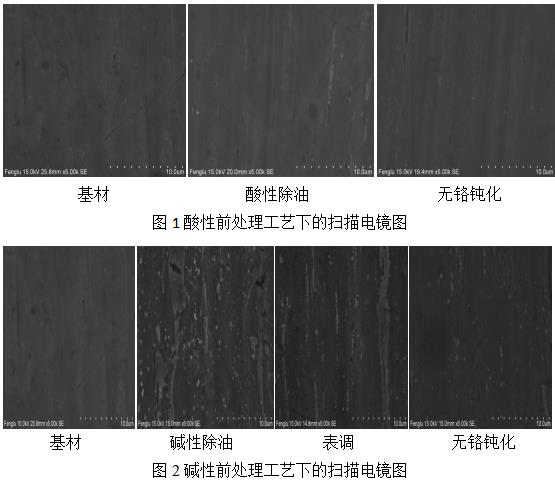

图1为传统酸性前处理工艺下每道工序后的5000X扫描电镜图,其中可以看出未经前处理的基材表面非常光洁细腻,这是由于铝合金基材在自然环境下发生氧化,从而形成一层非常致密的氧化膜。分别观察两种不同工艺对前处理表面状态的影响,可以看出通过传统酸性前处理工艺除油后铝合金表面状态依然非常平整,仅有少量白色点条状物在基材表面凸起,这里可能是在酸性脱脂刻蚀过程后残留下来的铝的氧化膜,之后经过钝化处理的铝合金表面相较于脱脂后更加平整光洁,基本未见凸起氧化膜,可能在其表面还存在一层致密的钝化膜层。

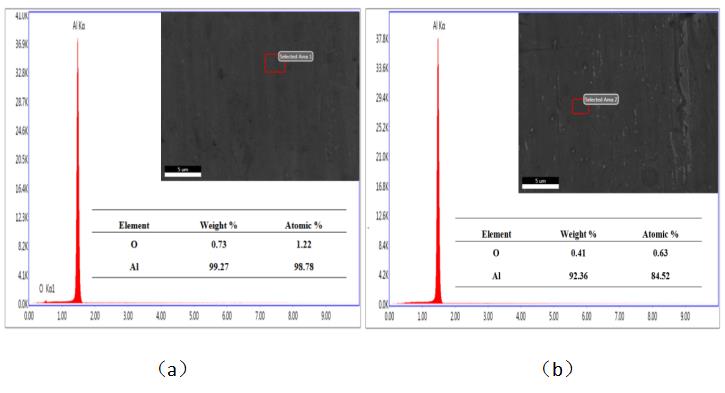

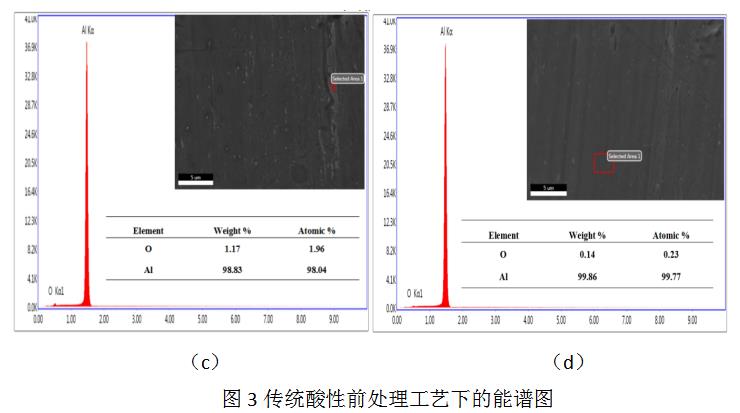

为验证其表面状态的变化,通过能谱对铝合金表面元素进行测试,图3(a)为铝合金未处理基体面扫能谱图,可以看到基体表面主要由铝元素和氧元素组成,氧的质量百分比在0.73%左右。图(b)为酸性脱脂后铝合金表面面扫能谱图,可知脱脂后铝合金表面氧元素质量百分比下降至0.41%,说明酸性脱脂对铝氧化膜较优异的刻蚀能力。图(c)为酸性脱脂后铝合金表面白色点条状物的点扫能谱图,可以看出脱脂后铝合金表面出现的白色点条状物含有非常高的氧元素,质量占比达到了1.17%,这也正印证了脱脂后表面白色点条状物为铝的氧化膜这一想法。图(d)为无铬钝化后铝合金表面面扫能谱图,氧元素质量百分比为0.14%,可以看到铝合金表面氧元素含量在此过程中还有消耗,并且在能谱中并未发现组成钝化膜的其他元素,可能是钝化膜中元素含量较低且并未达到仪器检测精度。

对图2新型碱性前处理工艺下的表面形貌观察分析,由碱性前处理工艺脱脂后的电镜图可以看出,铝合金表面仍存在些许片状氧化膜,且刻蚀过程并不均一,难以形成平整光洁致密均一的表面。由此可见,氢氟酸在对铝及铝氧化膜的刻蚀能力与刻蚀均匀性等方面相较于碱性脱脂确实具有较大优势。碱性前处理工艺在摒弃氢氟酸情况下,表调工序就成为了碱性前处理中非常重要的一道工序,由微观形貌图可以看出,表调后的基材表面只有少量氧化膜,且露出了较为平整光洁的基材表面,非常好地调整了铝合金的表面状态,可以看到后续钝化后的表面形貌也非常平整光洁。微观形貌对比可以看出,两种前处理方式虽然在反应过程中具有一些差异,但是最终的前处理后的表面基本未见明显区别,新型碱性前处理工艺在形成平整光洁,性能优异的铝合金表面这一方面上也同样具有较为突出的能力,基本能够媲美酸性前处理后的表面状态。

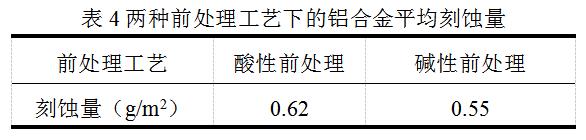

2.3刻蚀量计算

工业生产中一般会通过前处理刻蚀量的计算来评判前处理脱脂的刻蚀能力以及根据刻蚀量来对脱脂槽液进行调整或者补加,所以前处理工艺的刻蚀量在工业生产中是一个非常重要的评判标准,一般以刻蚀量超过0.3g/m2作为合格标准,0.6~0.8g/m2表示比较优秀,表4表示多组试样经两种前处理后的平均刻蚀量大小,由表可知通过酸性前处理方式处理后的铝合金相较于碱性前处理处理后的铝合金刻蚀能力较大,但刻蚀量基本相差不大,刻蚀量都非常复合刻蚀量要求。由此可得,碱性前处理工艺同样具有非常优异的刻蚀能力及稳定的刻蚀速率。

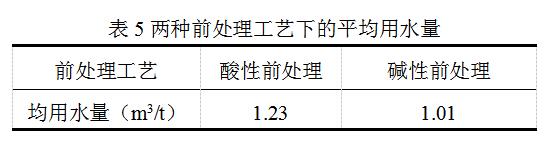

2.4用水量计算

根据实际生产情况,分别统计两种前处理工艺每处理一吨铝型材所需要消耗的水量,用水量结果如表5所示,酸性前处理每生产1吨料需要消耗1.23立方米的水,而碱性前处理只需要消耗1.01立方米的水。也就是说,碱性前处理工艺对纯水的溢流较小,这也就说明碱性前处理对纯水的扩容量较大,对纯水电导率的要求更低,同时槽液氟离子较少也决定了碱性前处理在综合废水排放的这方面并不需要大量的纯水去对废水进行稀释。

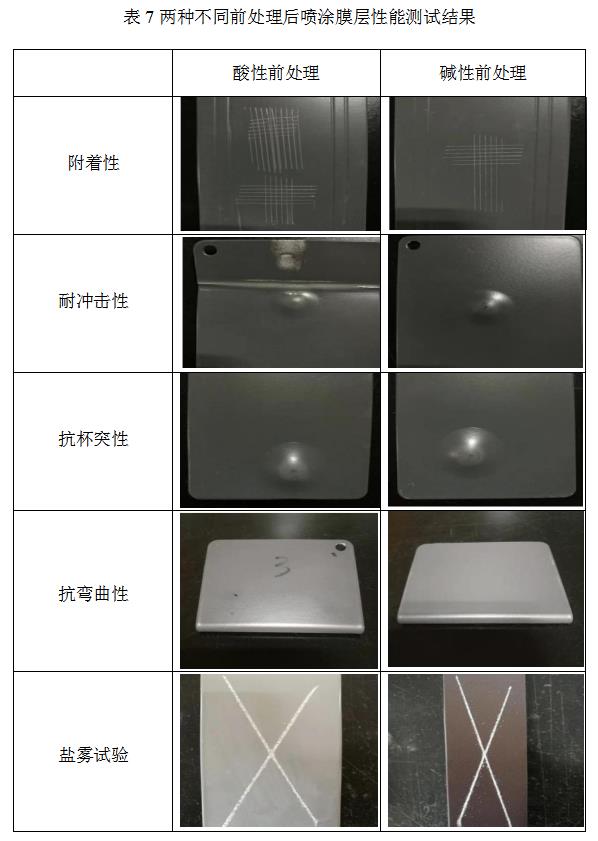

2.5性能检测

将两种前处理后的铝合金进行相同条件下的粉末喷涂,对喷涂后的材料进行涂层附着力及耐蚀性的测试,通过检测粉末喷涂后膜层性能评判前处理过程的合格性,针对喷涂后铝合金的测试主要内容包括以下几个方面:

( 1)附着力:在涂层进行划格实验后,要求附着力的等级应达到0级。

( 2)抗冲击性:在对涂层进行冲击试验后,应注意观察涂层有无开裂现象,有开裂现象则属于不合格产品,但是在冲击试验后,是允许四周有小皱纹出现的。

( 3)抗弯曲性:对涂层进行弯曲试验,要求涂层不能出现开裂现象。

( 4)耐沸水性:将涂层持续煮沸2小时后,涂层不能出现裂痕、气泡和脱落等现象,但允许颜色出现轻微变化。

( 5)杯突试验:对涂层施加一定的压力,当压陷深度达到6毫米厚时,要求涂层没有开裂。

( 6)CASS:使用120h铜进行老化试验,要求试验完成后的缺陷面积在规定数据内。

两组平行试样经两种不同前处理后喷涂膜层性能测试结果如表6、7所示,实验结果表明经新型碱性前处理工艺后的喷涂试样无论是在膜层附着性还是在耐蚀性上都达到了非常高的性能水平,完全符合生产要求及性能检测标准,基本不逊色于经传统酸性前处理生产出的粉末喷涂料。

3、结论

不论是酸性前处理还是碱性前处理工艺,其脱脂及刻蚀性能都非常优异且钝化成膜后表面细致均一,后续粉末喷涂膜层的附着性及耐蚀性都能达到较高的要求标准。

在产品合格、性能达标的前提下,碱性前处理相较于传统酸性前处理具有以下较为明显的优势。(1)具有非常环保的前处理工艺:碱性前处理工艺在生产过程中没有氢氟酸挥发,能有效改善车间生产环境,减少了酸雾对身体的侵害和对设备的腐蚀。且碱性前处理工艺产生的综合废水只需调整PH就能达到直接排放标准,大量节省废水处理设备及人员的投资,降低维护成本。(2)碱性前处理具有较小的耗水量:碱性前处理工序水洗水可以循环利用,纯水槽仅需要较小溢流量就能满足正常生产要求。

碱性前处理工艺相较于酸性前处理工艺在综合性能上具有明显的优势,产品性能优异、高环保、低消耗、低投资等特点必将让其成为粉末喷涂前处理工艺的未来发展方向。

参考文献

[1] 朱祖芳. 铝合金阳极氧化与表面处理技术[M]. 北京:化学工业出版社, 2004.

[2] 牛金来. 部分基材前处理对粉末喷涂的影响[C]. 涂装技术交流大会. 2008.

[3] 郑毅, 崔昭霞. 粉末静电喷涂技术及设备的发展与应用[J]. 现代涂料与涂装, 2018.

[4] 袁翔, 娄永刚. 建筑铝合金表面处理技术的现状与发展[J]. 湖南有色金属, 2012, 28(3):53-56.

[5] 朱祖芳. 铝合金建筑型材表面处理技术发展问题之我见[J]. 轻合金加工技术, 2007(11).

[6] 毕宇虹. 铝合金建筑型材粉末涂料静电喷涂[J]. 轻合金加工技术, 1998(5):43-45.

[7] 蒙文坚. 铝合金型材喷涂前的酸蚀脱脂工艺[J]. 轻合金加工技术, 2006(7).

[8] 余泉和. 铝型材喷涂化学转化处理工艺现状与发展[J]. 轻合金加工技术, 2008, 36(1):39-41.